|

|

система оперативного управления производством

-

[Интент] |

|

EN |

|

|

FR |

|

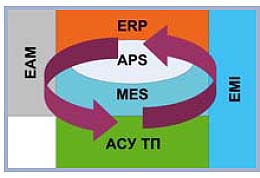

Уровень оперативного управления реализуется с помощью MES-систем.

Классический подход при рассмотрении системы класса MES предполагает 11 функций, которыми такая система должна располагать. Эти функции были определены ассоциацией Manufacturing Execution Systems Association (MESA), и подробное их описание можно найти во многих источниках, например в книге Michael McClellan “Applying Manufacturing Execution Systems”.

Вряд ли найдётся ПО, которое в полной мере будет обладать всей необходимой для оперативного управления функциональностью

Поэтому говоря о программных реализациях оперативного управления, нужно прежде всего выделять самые важные для конкретной ситуации функции и выбирать ту систему, которая поможет решить соответствующие задачи. Не исключено, что для реализации определённого набора функций необходимо будет использовать несколько информационных систем, тесно интегрированных между собой.

Приведём пример такого подхода.

В качестве ядра системы оперативного управления производством может выступать классическая MES-система,

например Factelligence компании CIMNET, обладающая полным набором классических MES-функций. Однако существуют программные компонен ты, «заточенные» на решение определённых задач. Если требуется оптимизационное планирование, то функций модуля планирования MES Factelligence может не хватить и нужно использовать решения класса Advanced Planning Systems (APS), например программный продукт Preactor компании Preactor International, в тесной интеграции с MES-системой. На основе созданного в ERP объёмно-календарного плана производства APS-система сформирует оптимизированный по вы бранным критериям цеховой план.

Если стоит задача отслеживать плановые и учитывать оперативные ремонты оборудования, то совместно с MES-системой можно использовать систему класса Enterprise Asset Management (EAM). В этом случае при составлении плана производства будут учитываться связанные с ремонтами и техническим обслуживанием простои оборудования. В качестве EAM-системы может использоваться и решение на базе программного продукта DataStream.

Не всегда классические MES-системы имеют необходимые для решения специальных задач средства визуализации и агрегирования данных. Здесь их функцию могут выполнить системы класса Enterprise Manufacturing Intelligence (EMI). Они позволяют создавать информационную среду, обладающую Web-интерфейсом, предоставляющую доступ к данным о производственных процессах предприятия и ключевым показателям эффективности и помогающую формировать различные виды отчётов о ежедневной деятельности предприятия. На основе полученной информации EMI-системы позволяют менеджерам принимать своевременные решения, направленные на увеличение эффективности производства и повышение качества выпускаемой продукции. Системы класса EMI позволяют собирать и анализировать данные не только с одного АРМ, линии или завода, но и с нескольких предприятий, расположенных как в одной стране, так и географически распределённых по всему миру. Представителем класса EMI-решений является система ActivePlant.

Решения задач оперативного управления производством невозможно реализовать в полной мере без системы, обеспечивающей получение фактических данных о проходящих на производстве процессах, обработки этих данных и передачи их для анализа, например, в MES систему. Безусловно, в любую ERP- или MES-систему можно ввести подобные данные вручную. Но минусы такого подхода очевидны: это низкая оперативность, высокая вероятность случайных и предумышленных ошибок. Во избежание этих минусов можно реализовать интеграцию MES-уровня с АСУ ТП. В этом случае на систему АСУ ТП возлагается не столько функция управления технологическим процессом, сколько функция регистрации событий, обработки полученной информации, её хранения и предоставления на верхние уровни информационной структуры в требуемом виде.

Таким образом, получаем структуру, изображённую на рис. 2.

Рис. 2. Структура, решающая задачи оперативного управления производством

Все компоненты, входящие в эту структуру, принимают участие в решении задач оперативного управления производством. Грани, которыми они соприкасаются, — это области интеграции, где информационные потоки объединяют такие, на первый взгляд, разные программно-аппаратные структуры. Как видно, решаемые задачи охватываются различными программными решениями, и совсем не обязательно, что это будут классические, с точки зрения ассоциации MESA, 11 функций MES-системы. Выбор того, какими средствами будут решаться отдельные задачи, должен производиться очень тщательно, после всестороннего изучения бизнес-процессов, протекающих на предприятии. Поэтому важным элементом успешного внедрения такой комплексной системы, кроме технической реализации, является её организационная реализация.

[Владимир Демидов. Решение задач оперативного управления производством на различных уровнях информационной структуры предприятия. СТА 1/2006]

Постановка задачи на уровне руководства

Решение проблем руководителя, связанных с недостатком достоверной информации о производственном процессе, начинается с формулирования задачи. Именно руководитель четко определяет основную цель, к примеру, снижение себестоимости продукции. Это - самый первый и чрезвычайно важный шаг.

|

Разложив задачу руководителя на составляющие, получим конкретные вопросы, для ответа на которые требуется оперативная информация, получаемая из производственных систем и отсутствующая в административных системах:

|

-

Какие партии изделий находятся в данный момент в обработке, и выдерживаются ли сроки отгрузки изделий заказчику?

|

-

Сколько было потреблено сырья и других производственных ресурсов, и соответствуют ли расчеты себестоимости продукции реальному положению дел, включая фактическое потребление энергии, рабочей силы и затрат на подготовку производства?

|

-

Какие товары имеются в наличии в данный момент времени? Можно ли добиться более своевременного обновления запасов?

|

-

Можем ли мы повысить качество конечной продукции на основании знаний о том, какие выполнялись производственные операции или процедуры? Более того, сможем ли мы оперативно реагировать на события по мере их возникновения и предотвращать брак и переработки? Можно ли определить причину брака в данной партии изделий?

|

-

Можно ли устранить всю непродуктивную деятельность (например, исправления брака) за счет более качественного контроля?

|

-

Существуют ли способы оценки и сравнения выпускаемой продукции различных производственных участков? Можно ли определить действительные производственные затраты, и можно ли затем определить те производственные операции, которые вносят максимальный вклад в себестоимость продукции?

|

Получение ответов на подобные вопросы гарантирует более высокую конкурентоспособность и эффективность предприятия, поскольку принимаемые решения в этом случае будут более своевременными и обоснованными.

|

И тут на помощь приходят MES-системы. Система MES (Manufacturing Execution System) - это система управления производством, которая связывает воедино все бизнес-процессы предприятия с производственными процессами, оперативно поставляет объективную и подробную информацию руководству. Кроме того, система MES проводит анализ и определяет наиболее эффективное решение проблемы - например, для конкретного руководителя таким решением может быть переход на другие источники сырья, внедрение систем автоматизации в определенные точки технологического процесса, изменение графика поставок или сокращение ручного труда.

|

По определению APICS (American Production and Inventory Control Society) MES - это информационная и коммуникационная система производственной среды предприятия. Более развернутым является определение, принятое в некоммерческой ассоциации MESA (Manufacturing Enterprise Solutions Association), объединяющей производителей и консультантов-внедренцев MES-систем:

|

|

MES - это автоматизированная система управления производственной деятельностью предприятия, которая в режиме реального времени: |

-

документирует производственные процессы от начала формирования заказа до выпуска готовой продукции.

|

Системы MES определяются как совокупность программных функций, отличающихся от функций систем планирования ресурсов предприятия (ERP), автоматизированного проектирования и программирования (CAD/CAM) и автоматизированных систем управления технологическим процессом (АСУТП).

|

Aссоциация MESA определила 11 основных функций MES:

|

|

1. Контроль состояния и распределение ресурсов (RAS).

|

Эта функциональность MES-систем обеспечивает управление ресурсами производства (машинами, инструментальными средствами, методиками работ, материалами, оборудованием) и другими объектами, например, документами о порядке выполнения каждой производственной операции. В рамках этой функции описывается детальная история ресурсов и гарантируется правильность настройки оборудования в производственном процессе, а также отслеживается состояние оборудования в режиме реального времени. |

|

|

2. Оперативное/Детальное планирование (ODS).

|

Эта функция обеспечивает оперативное и детальное планирование работы, основанное на приоритетах, атрибутах, характеристиках и свойствах конкретного вида продукции, а также детально и оптимально вычисляет загрузку оборудования при работе конкретной смены. |

|

|

3. Диспетчеризация производства (DPU).

|

Обеспечивает текущий мониторинг и диспетчеризацию процесса производства, отслеживая выполнение операций, занятость оборудования и людей, выполнение заказов, объемов, партий и контролирует в реальном времени выполнение работ в соответствии с планом. В режиме реального времени отслеживаются все происходящие изменения и вносятся корректировки в план цеха. |

|

|

4. Управление документами (DOC).

|

Контролирует содержание и прохождение документов, которые должны сопровождать выпускаемое изделие, включая инструкции и нормативы работ, способы выполнения, чертежи, процедуры стандартных операций, программы обработки деталей, записи партий продукции, сообщения о технических изменениях, передачу информации от смены к смене, а также обеспечивает возможность вести плановую и отчетную цеховую документацию. Предусматривается архивирование информации. |

|

|

5. Сбор и хранение данных (DCA).

|

Эта функция обеспечивает информационное взаимодействие различных производственных подсистем для получения, накопления и передачи технологических и управляющих данных, циркулирующих в производственной среде предприятия. Данные о ходе производства могут вводиться как вручную персоналом, так и автоматически с заданной периодичностью из АСУТП или непосредственно с производственных линий. |

|

|

6. Управление персоналом (LM)

|

Предоставляет информацию о персонале с заданной периодичностью, включая отчеты о времени и присутствии на рабочем месте, слежение за соответствием сертификации, а также возможность учитывать и контролировать основные, дополнительные и совмещаемые обязанности персонала, такие как выполнение подготовительных операций, расширение зоны работы. |

|

|

7. Управление качеством продукции (QM)

|

Предоставляет данные измерений о качестве продукции, в том числе и в режиме реального времени, собранные с производственного уровня, обеспечивая должный контроль качества и заостряя внимание на критических точках. Может предложить действия по исправлению ситуации в данной точке на основе анализа корреляционных зависимостей и статистических данных причинно-следственных связей контролируемых событий. |

|

|

8. Управление производственными процессами (PM)

|

Отслеживает заданный производственный процесс, а также автоматически вносит корректировку или предлагает соответствующее решение оператору для исправления или повышение качества текущих работ. |

|

|

9. Управление производственными фондами (техобслуживание) (MM)

|

Поддержка процесса технического обслуживания, планового и оперативного ремонта производственного и технологического оборудования и инструментов в течение всего производственного процесса. |

|

|

10. Отслеживание истории продукта (PTG)

|

Предоставляет информацию о том, где и в каком порядке велась работа с данной продукцией. Информация о состоянии может включать в себя: отчет о персонале, работающем с этим видом продукции, компоненты продукции, материалы от поставщика, партию, серийный номер, текущие условия производства, несоответствия установленным нормам, индивидуальный технологический паспорт изделия. |

|

|

11. Анализ производительности (PA)

|

Предоставляет отчеты о реальных результатах производственных операций, а также сравнивает с предыдущими и ожидаемыми результатами. Представленные отчеты могут включать в себя такие измерения, как использование ресурсов, наличие ресурсов, время цикла производственного ресурса, соответствие плану, стандартам и другие. |

|

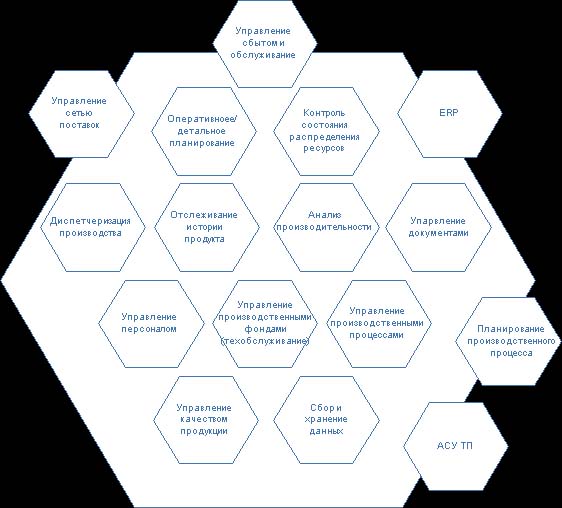

На рис.1 представлено одиннадцать функций MES-системы и ее взаимосвязь с другими системами предприятия. Глубина связи между компонентами определяется типом продукции и производственными потребностями.

Рис.1 Функциональная модель MES

Взаимодействие MES с другими системами

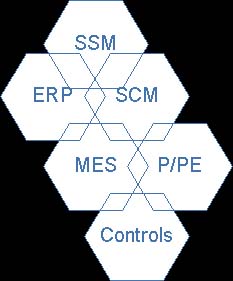

Система управления производством - это связующее звено между ориентированными на хозяйственные операции ERP-системами, системами планирования цепочки поставок и деятельностью в реальном масштабе времени на уровне производства.

|

Некоторые функции MES в определенной степени перекрываются с другими системами, которые, в свою очередь, перекрываются между собой (рис.2). Степень их перекрытия зависит от конкретной задачи, вида отрасли и способа реализации системы.

|

|

MES

|

Система управления производством |

|

|

SSM

|

Система управления сбытом и обслуживанием |

|

|

SCM

|

Система управления цепочкой поставок |

|

|

ERP

|

Система планирования ресурсов производства |

|

|

P/PE

|

Система проектирование производственных процессов и продукции |

|

|

Industrial (АСУТП)

|

PLC, распределенные системы управления, средства автоматики

|

Рис.2 Взаимосвязь MES с другими системами предприятия

Так, и в MES, и в системе управления сетью поставок есть календарное планирование; функции управления трудовыми ресурсами имеются в MES, в системе управления сбытом и обслуживанием и в подсистеме управления кадрами системы планирования производства; документооборот контролируется и MES, и системой проектирования процессов и продукции; управление технологическими процессами осуществляется как MES, так и устройствами автоматизации.Основное отличие MES от других систем

Одно из главных отличий систем MES от ERP - это управление производственными процессами в реальном времени, т.е. осуществление "ежеминутного" контроля состояния производственного процесса.

|

Информационная деятельность производственного предприятия заключается главным образом в переработке информации больших объемов, которая, как правило, не является критической ни с точки зрения времени обработки, ни с точки зрения техники безопасности. Десятиминутное опоздание обработки заказа для бизнеса существенной роли не играет.

|

Однако существует весьма ощутимая разница между требованиями к управлению информацией предприятия и требованиями к оперативному управлению производственными процессами. Очень часто время реакции на событие характеризуется жесткими временными соотношениями (задержка в 10 мс может послужить причиной поломки оборудования и сбоя процесса) и требованиями к технике безопасности.

|

Кроме того, MES заполняет и другие пробелы, свойственные ERP-системам на производственном уровне. К такому выводу приходят руководители все большего числа предприятий.

|

|

Повышение качества требует внедрения MES |

Некоторые предприятия испытывают огромные трудности, сталкиваясь с такими распространенными в производстве явлениями, как возврат продукции, задержки выполнения заказов, отмена заказов в связи с низким качеством материалов, слишком большие сроки анализа причин дефектов и т.д. Для предприятий с интегрированной MES-системой все это может стать источником получения конкурентного преимущества. Объяснение весьма простое: своевременная информация - это своевременное и правильное решение.

|

Обеспечение высокой точности информации требует сбора данных непосредственно в момент возникновения события и как можно ближе к источнику. Чаще всего допускаются ошибки при выполнении простых и рутинных операций по вводу данных. Автоматы выполняют повторяющиеся и нетворческие операции значительно более эффективно, чем люди. Другим словами, для повышения качества производственной информации необходимо автоматизировать ввод данных в информационные системы. Имея более качественную информацию, вы можете принимать более обоснованные управленческие решения. Более того, благодаря автоматизации процесса накопления информации у руководителей производства появляется больше времени на анализ и повышение эффективности производственного процесса.

|

Таким образом, MES-система представляет всю необходимую и достоверную информацию нужным людям в нужное время. Любой работник организации может получить хранящиеся в различных базах данных сведения, касающиеся качества продукции, ее производства и проектирования. Также MES-система позволяет операторам запрашивать информацию и из баз данных других отделов. В целом, MES дает службе контроля качества возможность и средства более эффективно организовывать работу внутренних и внешних потребителей и предоставлять им больший объем данных.

|

|

MES и управление документацией |

В полнофункциональной MES-системе обязательно имеются средств контроля и управления документами. Утверждение и исправление документов осуществляется посредством электронных записей о конструктивных изменениях. Оформление изменений в проектной документации в виде бумажных документов практикуется с непамятных времен. За прошедшее десятилетие объем документов, рассылаемых производственным и сборочным подразделениям, значительно возрос. Все они, как и проектные чертежи, создаются электронными системами типа CAD/CAM (САПР), текстовых процессоров, электронных таблиц, средств обработки графических изображений и создания форм и т.д.

|

В MES осуществляется строгий контроль версий каждого документа, который может быть связан с конкретными деталями, обрабатывающими центрами, технологической операцией, нарядом на работу и производимым продуктом. Благодаря этому оператор оборудования или сборщик всегда будет работать с самой последней версией документа и не сможет использовать устаревшую. MES обеспечивает также управление и регулирующими качество продукции документами типа руководств, актов обследования, отчетов о корректирующих действиях, планов, гарантийных документов, технологических спецификаций, сертификатов поставщика и т.д.

|

В сегодняшних производственных системах используется очень много устройств, накапливающих данные: считыватели штрих-кодов, сканеры, операторские панели, электронные контрольно-измерительные приборы и т.д. Как правило, для каждой внедряемой системы пользователи приобретают свой набор соответствующих устройств. Например, для корпоративных систем планирования производства чаще всего покупаются считыватели штрих-кодов, позволяющие собирать информацию, связанную с выполнением наряд-заказов. Обычно они расставляются в основных точках производственного цеха и используются для регистрации начала и окончания работы операторов и сборочных рабочих.

|

В основном системы считывания штрих-кодов применяются для сбора информации, связанной с производственной деятельностью. Производители часто приобретают отдельные системы для накопления сведений о качестве продукции. Как правило, работа заключается в создании, заполнении и распространении различных формуляров. Хотя большинство таких систем и могут быть включены в состав вычислительной сети, значительная их доля представляет собой автономные компьютеры с ручным вводом данных.

|

MES-система позволяет заменить все эти обременительные ручные операции электронным накоплением производственных данных, которые могут быть переданы руководству цеха, администрации предприятия или инженерным службам.

|

Вот только некоторые из преимуществ, которые, с точки зрения повышения эффективности производственных процессов, обеспечило внедрение MES:

|

-

Значительное сокращение длительности простоев обрабатывающих центров и повышение общей производительности,

|

-

Контролируемость производственного процесса и формирование генеалогии продукта на основе реальных производственных данных;

|

-

Устранение операций ручной регистрации данных в цеху и ввода данных в систему планирования производства, что позволяет значительно улучшить их точность и структурированность,

|

-

Интегрирование данных о качестве продукции, сведений о серии и производственной информации с автоматической их привязкой к готовому изделию,

|

-

Своевременное представление полной и точной информации о состоянии производства и запасах сырья (типа сведений о составе или ведомостей материалов) производственному персоналу, обеспечивающее повышение эффективности его работы,

|

-

Предоставление службам управления качеством, запасами и производством различной оперативной информации типа производственных сводок, данных о загрузке и простоях оборудования, объемах готовой продукции, брака, сведений о составах и данных о потреблении ингредиентов.

|

[http://asutp.ru/?p=600358]

|

Тематики

- автоматизированные системы

EN

- Manufacturing Execution Systems

- MES

|